-

Напишите нам

sale@lscmagnetics.com -

Контактный номер

+86 -13559234186

Напишите нам

sale@lscmagnetics.com

Контактный номер

+86 -13559234186

В связи с быстрым развитием быстровозводимых зданий, сборные бетонные элементыКак основной компонент, бетон обладает качеством, которое напрямую влияет на безопасность, срок службы и эстетичность здания. Однако на протяжении всего производственного процесса, от заливки и вибрации до выдержки и распалубки, даже при малейшей неосторожности могут возникнуть различные дефекты качества. Согласно статистике, полученной на месте, более 60% компонентов имеют косметические или структурные повреждения различной степени тяжести на этапе распалубки. Эти дефекты не только портят внешний вид, но и могут представлять собой структурные риски. В данной статье систематически анализируются типичные проблемы качества при производстве сборных железобетонных изделий и предлагаются практические стратегии их предотвращения и контроля.

Углубленный анализ основных типов и причин дефектов качества

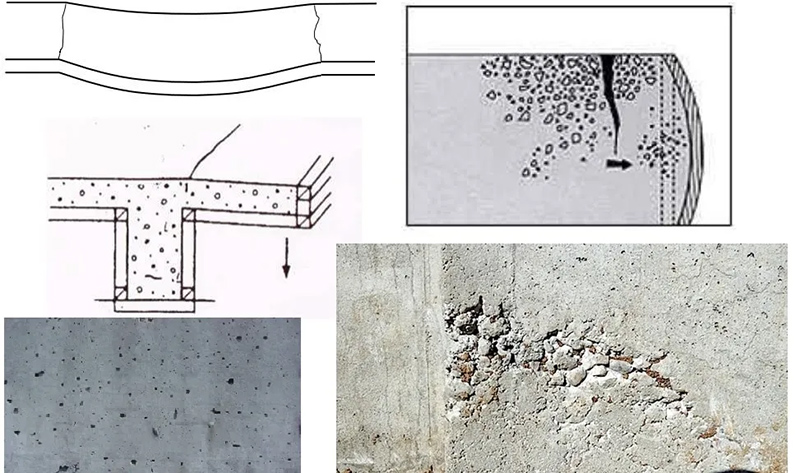

1. Трещины: от следов на поверхности до структурных угроз.

Трещины являются одним из наиболее распространенных и опасных дефектов и могут быть классифицированы по глубине:

- Трещины на поверхности: в основном вызваны неправильным уходом.

- Глубокие трещины: часто возникают из-за преждевременного снятия опалубки или внешнего воздействия.

- Сквозные трещины: в основном вызваны недостатками конструкции (например, чрезмерно длинными или недостаточно толстыми компонентами) или неравномерным нанесением раствора.

Осенью и зимой, когда разница дневных и ночных температур превышает 10°C, частота образования сквозных поперечных трещин в композитных плитах, вызванных усадочными напряжениями, увеличивается на 40%. Хотя эти трещины могут не оказывать непосредственного воздействия на конструкцию, они могут ускорить коррозию стали и значительно снизить долговечность.

2. Шероховатость и образование сот: двойная проблема целостности поверхности

- Шероховатость: проявляется в виде плотных, изрытых пятен диаметром ≤5 мм, вызванных, главным образом, налипанием мусора на опалубку, неравномерным нанесением разделительного состава или локальным разрушением под воздействием вибрации, приводящим к образованию пузырьков воздуха. - Ячеистая структура: полости диаметром более 5 мм, через которые просвечивает камень. Основной причиной является расслоение бетона (разделение раствора и камня) или разрушение под воздействием вибрации, особенно в местах плотной арматуры или на стыках опалубки.

Несмотря на то, что шероховатость оказывает минимальное влияние на прочность конструкции, она может напрямую привести к ухудшению качества компонента или даже к его поломке в проектах, требующих высококачественной отделки, например, в случае с голым бетоном.

3. Отверстия и открытая арматура: смертельный удар по прочности конструкции

- Отверстия: полости, глубина которых превышает толщину защитного слоя, часто возникающие в местах расположения предварительно напряженной арматуры или в местах плотного расположения арматуры. Основными причинами являются перебои в подаче бетона, сегрегация или разрушение бетона из-за вибрации.

- Открытая арматура: Прямое обнажение арматуры, часто вызванное смещением защитных проставок, переполнением арматуры или преждевременным снятием опалубки, что приводит к повреждению краев и углов.

4. Воздушные пузырьки и корневая гниль: типичные признаки выхода процесса из-под контроля

– Воздушные пузыри в листе: после распалубки на поверхности образуются слипшиеся пузырьки. Это напрямую связано с низким содержанием песка, неправильным выбором разделительного состава или некорректными параметрами вибрации. – Корневая гниль: потеря затирки по нижнему краю детали приводит к образованию рыхлой полосы, в первую очередь из-за нарушения герметичности опалубки или водоотделения бетона.

Области плотных пузырьков часто сопровождаются снижением твердости поверхности, что делает их более подверженными растрескиванию в условиях замораживания-оттаивания.

5. Сколы на краях и углах: слабое звено в цепи обработки.

Углы компонентов повреждены или отсутствуют, в первую очередь при снятии и подъеме опалубки:

- Недостаточная прочность опалубки (менее 70% от проектного значения)

- Столкновение с подъемным оборудованием

- Невозможность защиты углов при укладке

Особенно в тонкостенных деталях, таких как ступени лестниц, частота сколов может достигать более 15%, что значительно увеличивает затраты на ремонт.

Дефекты качества сборных компонентов служат зеркалом, отражающим как научность состава материала, так и строгость выполнения процесса. От нанесения разделительного состава до кривой контроля температуры во время паровой вулканизации — каждая деталь играет роль в определении срока службы компонента.

Сравнение распространенных материалов и методов ремонта дефектов

| Тип дефекта | Применимые материалы | Ключевые процессы | Требования к техническому обслуживанию |

| Трещины <0,2 мм | Жидкая эпоксидная основа + стеклоткань | Расширьте трещину на 15–20 см в обе стороны щёткой. Очистите основание ацетоном. | Отверждение в течение 72 часов |

| Трещины >0,2 мм | Эпоксидный раствор/хлоридный раствор | Вырежьте трапециевидную канавку на глубину арматурного стержня. | Влажное отверждение в течение ≥14 дней |

| Шероховатость | 1:2 цементный раствор + белый цементный краситель | Надавливайте, как замазкой. | Влагоизоляция пленкой на 48 часов |

| Дыра | Высокосортный мелкозернистый бетон | Замочите основание в воде на 72 часа и добавьте в него расширяющуюся добавку в виде алюминиевого порошка 0,1‰. | Верхнее давление опалубки выдерживается в течение 7 дней |

| Обрезанные края и углы | Бетон той же марки + межслойная добавка | Придайте поверхности основания шероховатость и залейте бетон с помощью опалубки. | Поливная обработка в течение 7 дней |

| Инновационное решение для ремонта: для участков с густыми пузырьками можно использовать эмульсионный цементный раствор на основе стирол-бутадиеновой эмульсии. Его прочность сцепления на 50% выше, чем у традиционного раствора, а разница в цвете меньше. | |||